文章图片

文章图片

文章图片

文章图片

文章图片

长三角G60激光联盟导读

据悉 , 本文通过解决热裂纹问题 , 使用商业上重要的IN738LC超合金作为模型材料来说明AM合金设计的途径和方法 。

摘要

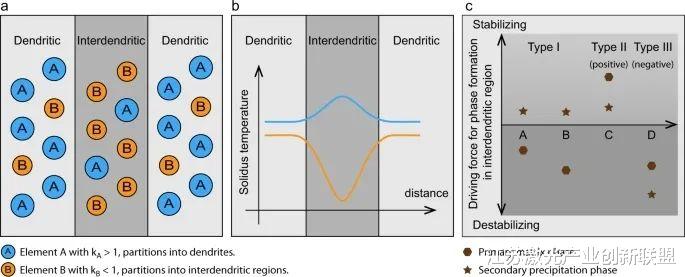

在常规加工中 , 金属经过多个制造步骤 , 包括铸造、塑性变形和热处理 , 以获得所需的性能 。 在增材制造(AM)中 , 必须在一个制造过程中达到相同的目标 , 包括凝固和循环重熔 。 固相和液相之间的热力学和动力学差异导致成分过冷、凝固间隔的局部变化以及第二相的意外沉淀 。 这些特征可能导致许多不期望的缺陷 , 其中之一就是所谓的热裂纹 。 这些现象的热力学和动力学性质对高冷却速率的响应提供了基于知识和定制的AM合金设计的途径 。 在这里 , 我们通过解决热裂纹问题 , 使用商业上重要的IN738LC超合金作为模型材料来说明这种方法 。 同样的方法也可以应用于使其他热裂纹敏感合金系统适应AM 。

介绍

金属增材制造(AM) , 通常称为金属3D打印 , 具有制造复杂几何形状的独特优势 , 这些几何形状难以通过传统制造技术获得 。 然而 , 作为一种快速凝固技术 , 与传统铸造相比 , AM制造零件的溶质捕获率要高得多 。 在快速液-固相变过程中 , 从枝晶分配到周围液体中的溶质没有足够的时间通过扩散平衡 。 在液-固界面附近产生的溶质浓度梯度导致枝晶和剩余液体的组成失去平衡 , 如经典成分过冷理论所述 。 这一现象是控制最终材料化学不均匀性相组成和各种机械/功能性质的关键机制 。

通常 , AM的许多合金和工艺开发仅考虑大块材料成分 。 这些研究通常涉及大成分和工艺参数集的实验筛选 。 最近 , 一些研究报告了凝固过程中局部成分变化对整体材料性能的重要性 。 然而 , 很少有研究遵循与上述分离和分配现象相关的清晰热力学和动力学规则 。 因此 , 迫切需要为AM工艺制定基于知识的材料开发指南 , 考虑这些非平衡溶质分配特征 。 我们在本文中表明 , 除了其他几个优点外 , 这种方法特别适合于解决AM中的热裂纹问题 。

在激光金属沉积(LMD)工艺中 , 通过喷嘴将待熔化和固结的预混合金属粉末注入载体等离子体气体中 , 将其引入激光束和衬底的相互作用区 。 两种粉末组合物之间的相应合金混合物可以通过来自不同合金组合物的两种不同进料粉末的细分贡献来实现 。 在注射前 , 在单独的腔室中实现粉末混合 。

热裂纹(也称为热裂)是冶金制造中的一个长期挑战 , 几乎在所有生产方法中都会发生 , 如铸造、焊接和AM 。 这些裂纹通常发生在凝固结束时固体分数高于0.9时 。 对这一主题进行了大量研究 , 文献中也有许多关于这一现象的理论 。 虽然所有这些理论都证明了它们适用于特定范围的铸态合金 , 但迄今为止 , 它们在AM领域的成功有限 。 这种预测差异的原因可归因于铸造和AM工艺之间的凝固速率差异、AM中使用的商业合金的复杂性以及快速凝固中需要考虑的额外材料性能(例如高温韧性) 。

由于这个问题 , 许多现有的商业相关材料(如镍和铝合金)不适用于AM 。 到目前为止 , 文献中已经报道了与AM有关的几种热裂纹特征 。 通常认为 , 热裂纹仅发生在高角度晶界(HAGBs)处 , 根据非平衡Scheil模型 , 较小的凝固范围表明低裂纹敏感性 。 此外 , 已经发现 , 通过晶粒细化剂注入或通过工艺参数调整 , 晶粒细化可缓解裂纹的发生 。 然而 , 这些措施可能会导致其他性能的劣化 , 如电气性能和高温性能 。 在某些情况下 , 偏析诱发的第二相也可能通过改变局部残余应力状态使裂纹密度最小化 。

在1100℃下进行50%热厚度减薄后 , 大块梯度多层激光金属沉积试样中不同层的成分和显微结构概述?摄氏度 。 工具钢混合物的相应体积分数可以从颜色编码EDX图显示的成分转变中辨别出来 。 EBSD横截面概览图显示合金之间没有实质性的织构差异 。

推荐阅读

- 藏族姑娘为什么不愿嫁给汉人?真相非常的真实,说出来你可能不信

- 喜马拉雅山的内部,到底藏着什么秘密?里面真是“空心的”?

- 地球上最古老的火山

- “堰塞湖”不是什么新科技,它是对地球自然界的一种探索

- 全球人口每天增加40多万,对于地球来说,能承载多少亿人口

- 为什么很多有钱人、成功人士,最后都信佛了?解析:晚年信念危机

- 为何要禁用“卫星锅”,它能看见什么?原来我们都小看它了