文章图片

文章图片

文章图片

文章图片

长三角G60激光联盟导读

据悉 , 本文提出了一种基于LPBF过程中金属表面电子热发射(热离子发射)的方法 , 可以解决激光-材料相互作用动力学问题 。

摘要

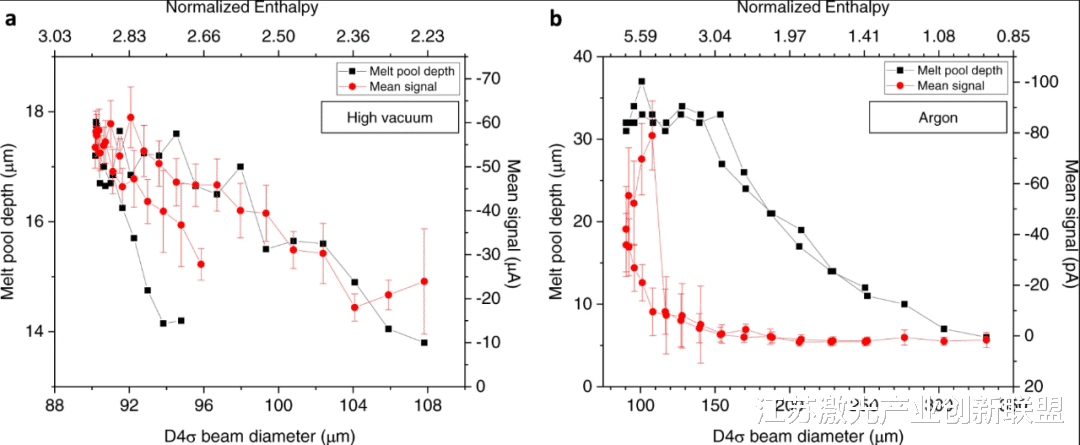

为了提高对激光粉末床熔接(LPBF)等增材制造方法的理解和可靠性 , 需要进行现场监测 。 LPBF的当前诊断方法有捕获光学图像、X射线照片 , 或测量部件发出的热信号或声音信号 。 在此 , 提出了一种基于LPBF过程中金属表面电子热发射(热离子发射)的方法 , 可以解决激光-材料相互作用动力学问题 。 热电子发射对表面温度和表面形貌的高度敏感性被揭示出来 , 从而能够精确地确定导电模式和小孔模式熔化状态之间的过渡 。 热电子发射的增加与激光扫描条件有关 , 激光扫描条件会导致气孔形成和表面缺陷明显的区域 。 这里提供的信息是我们进一步了解和验证基于激光的金属增材制造的关键步骤 。

介绍

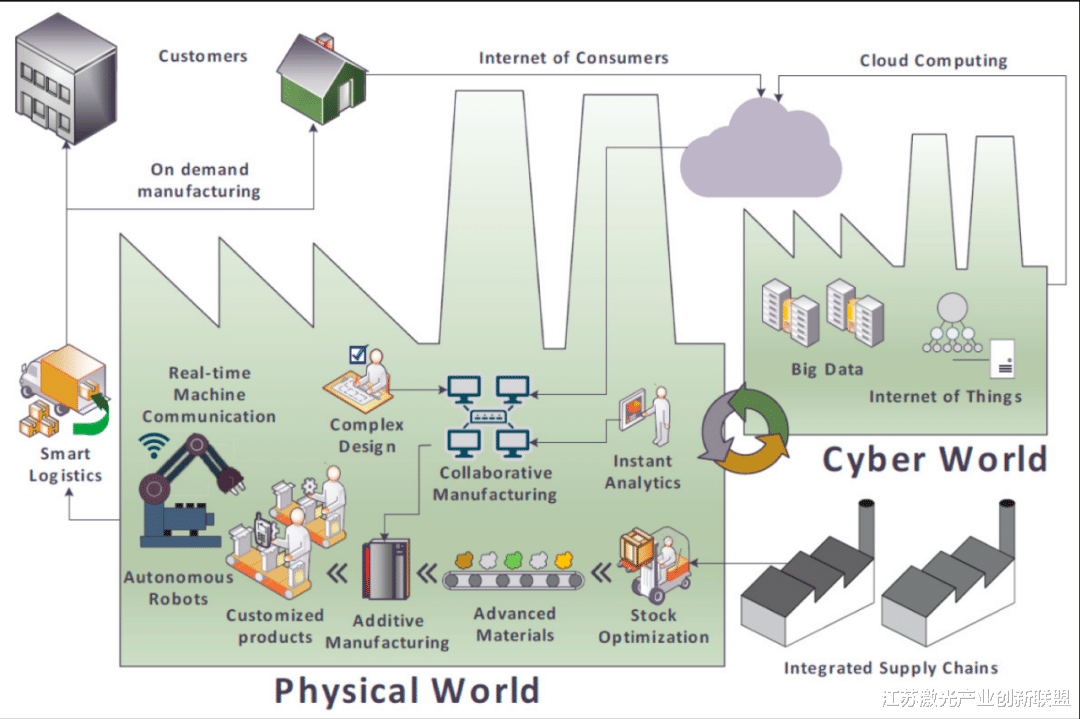

在过去十年中 , 增材制造技术市场呈指数级增长 , 预计2024年将超过350亿美元 , 同比增长超过40% 。 这一增长包括机器制造商、组件制造商以及大型行业采用者的研发活动 。 增材制造组件的质量和再现性 , 尤其是为航空航天和生物医学行业的性能关键应用而创建的组件 , 对于增加增材制造的采用至关重要 。 今天的工业4.0范式通过创建所谓的“数字线程” , 提高了对装配组件的信心;部件的数字指纹 , 包含生命周期信息 , 如计算机辅助设计原理图、过程中监测数据、后处理检查和供应链年表 。 由于存在导致缺陷的看似随机的事件 , 金属激光粉末床熔接(LPBF)增材制造将从这些增强中受益匪浅 , 这限制了装配组件的性能 。 经证明 , 改进的监测解决方案在为缺陷检测提供一些启发式方法方面很有用 , 但许多方案需要特殊集成到加工激光的光路中 , 或需要粉末层的额外视角 。 这些解决方案在商业机器上通常无法访问 , 并且可能成本高昂、数据密集或对机器用户来说负担过重 。

工业4.0中智能制造组件的示意图 。

通过LPBF增材制造的组件的热历史是实现其性能规范可能性的最重要指标之一 。 LPBF通过逐层策略制造组件 , 其中一薄层金属粉末铺展在固体金属基板上 , 然后通过激光选择性熔化 。 该策略通过降低工件并摊铺新的粉末层来进行 , 并重复执行 , 直到形成所需的组件 。 凝固过程中的快速加热和冷却以及加工过程中的大量热循环引入了直接影响零件性能的独特微观结构特征 。 如果热输入过低 , 粉末层将无法与底层组件层熔合 , 可能会出现未熔合缺陷 。 相反 , 如果热输入过高 , 熔融金属会剧烈蒸发 , 形成蒸汽反冲压力和等离子体的组合 , 从而产生局部凹陷 , 增加激光吸收 , 这是不稳定的 , 会导致气孔 。

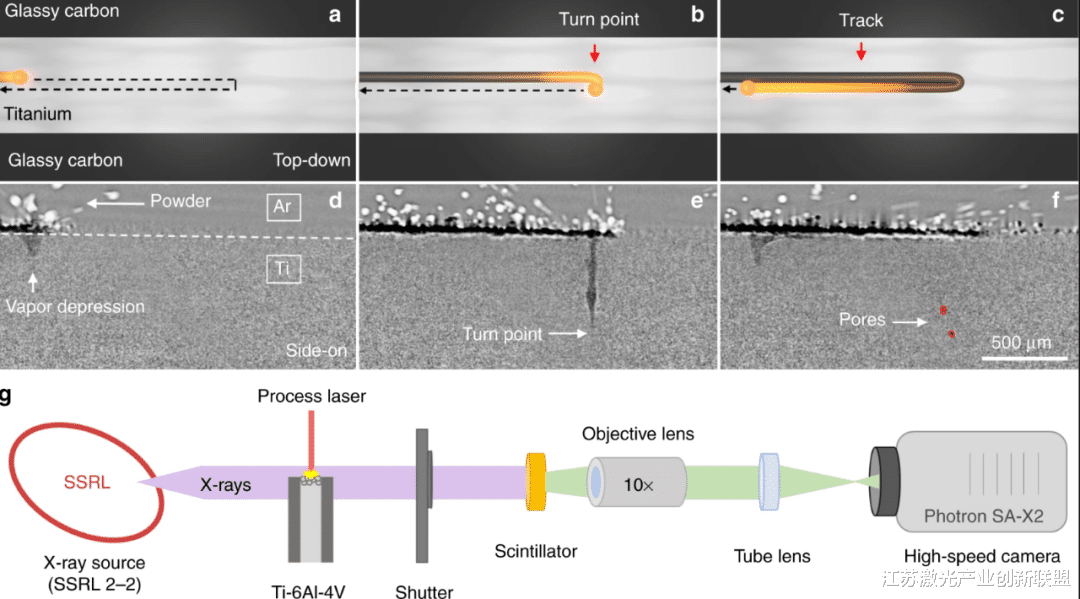

对于激光材料界面极其动态且由金属蒸汽、液体、粉末和散装固体组成的LPBF增材制造 , 发射率遵循众所周知的温度发展的假设是不准确的 。 LPBF增材制造过程中用于探测动力学的其他原位诊断方法包括X射线照相、高速光学成像、光学发射光谱、热成像、扫描干涉和声学光谱 。 通过识别导致制造质量扰动的缺陷的动力学 , 这些技术提高了LPBF制造组件的可信度 。

改良激光焊接系统上的激光扫描和CMOS器件的实验装置 。

通过LPBF增材制造的组件的热历史是确定实现其性能规范可能性的最重要指标之一 。 LPBF通过逐层策略制造组件 , 其中一薄层金属粉末铺展在固体金属基板上 , 然后通过激光选择性熔化 。 该策略通过降低工件并摊铺新的粉末层来进行 , 并重复执行 , 直到形成所需的组件 。 凝固过程中的快速加热和冷却以及加工过程中的大量热循环引入了直接影响零件性能的独特微观结构特征 。 从全球来看 , 如果热输入过低 , 粉末层将无法与底层组件层熔合 , 可能会出现未熔合缺陷 。 相反 , 如果热输入过高 , 熔融金属会剧烈蒸发 , 形成蒸汽反冲压力和等离子体的组合 , 从而产生局部凹陷 , 增加激光吸收 , 这是不稳定的 , 会导致气孔 。 熔池的温度测量可以达到数千开尔文 , 是描述这些现象的关键 。 最先进的现场温度测量依赖于热成像 。 这些技术基于理想的黑体热发射 , 是目前唯一具有足够时间和空间分辨率来捕获过程热动力学的方法 。

推荐阅读

- NASA:载有俄女宇航员的SpaceX飞船因飓风推迟前往国际空间站

- Nature子刊:利用激光使复合钙钛矿离子迁移用于光充电电池

- 地球上有多少只蚂蚁?科学家估算:2亿亿只!

- ?经过等离子体表面处理之后, 会在纤维可使纺织品具有特殊的功能?

- 聚变之光|他让不落的“人造太阳”在中国冉冉升起

- 用于晶体球状亚微米颗粒制造的液体脉冲激光熔化——机理、过程控制和应用(1)

- 利用激光等离子体加速器,治疗体内深处肿瘤

- 低温等离子体及协同催化降解VOCs研究进展

- 等离子体弧增材制造In625Ni–Cu功能梯度材料