漆包线点焊机-单股多股线束漆包线

焊接

1、漆包线点焊机设备组成

漆包线点焊机由精密逆变焊接电源、ccd成像系统、具有精密焊接机头等组成 。

2、主要特点

ü 无需任何焊料、辅料 , 即可直接焊接ф0.02-ф10mm的漆包线;

ü 焊点牢靠 , 导电性好 , 可靠性高 , 可节约成本 , 操作简单方便;

ü 焊接方法稳固 , 符合欧洲指令及安规 。

3、主要应用:

这套漆包线点焊机机系统广泛应用在电机 贴片电感器、微型手机马达转子、铜箔漆包线焊接、贴片变压器、高频通讯元件、感应式IC卡、微型讯响器、钟表线圈、扬声器 、 耳机 、 天线 、 麦克风 、免提耳机、光学器件、厚膜电路、模块等各种带小线圈电子元器件的生产制造上 。

文章图片

漆包线点焊-无需去漆焊接例图

文章图片

漆包线点焊-手机振动马达焊接 无需去漆焊接例图

2.电机引线多股漆包线焊接机---铜鼻子端子热熔焊接机工艺实例:

漆包线与铜鼻子热熔焊接工艺是首先对漆皮进行气化(省去刮漆皮工序) , 通过相邻金属表面熔接 , 形成金属分子层之间的熔合 , 几乎将相邻金属熔接为一个整体 , 相比端子压接后相邻铜线仍为独立金属个体而言 , 热熔接部位的密实度更好 , 几乎不会出现空洞(如图示1) 。 导电性好 , 电阻系数极低或近乎零 , 有效提高了电机的使用耐久性 , 不易发热 , 无质量隐患 。

TOP热熔焊接机工作原理和步骤:

电机定子铜鼻子热压焊熔接是把电极产生的电阻热传到端子上 , 利用电阻热能保证剥离导线的镀层 , 然后依靠电流产生热量熔合金属线的同时靠端子的夹力来确保结合强度的热压工艺手段 。 作为焊接支持 , TOP-漆包线热熔焊接机需要用到铜端子或铜管 。 热熔接过程包括两项需要同时发生的操作:1、经过电极之间的电流加热铜端子或铜管并导致漆包线线漆皮气化 , 2、电极作用于支架上的压力将其压紧成为一体 , 具有极高的电机性能 。

具体步骤:

1、电流加热 , 将电磁线(漆包线)的漆皮气化裸露出金属部分;

2、进一步的加热 , 漆皮气化后 , 为铜线和铜线连接在一起提供条件;

3、最后 , 进一步的加热和施加压力 , 洁净后的铜线互相热量传递扩散 。 使铜线热熔在一起 , 铜线和端子也连接在一起 。

4、在通电断开后 , 压力需要继续保持 , 避免铜线连接松开 。

5、通过此种熔接方法形成的连接 , 拉力强大和耐用 , 并且几乎“零电阻”的连接 。

文章图片

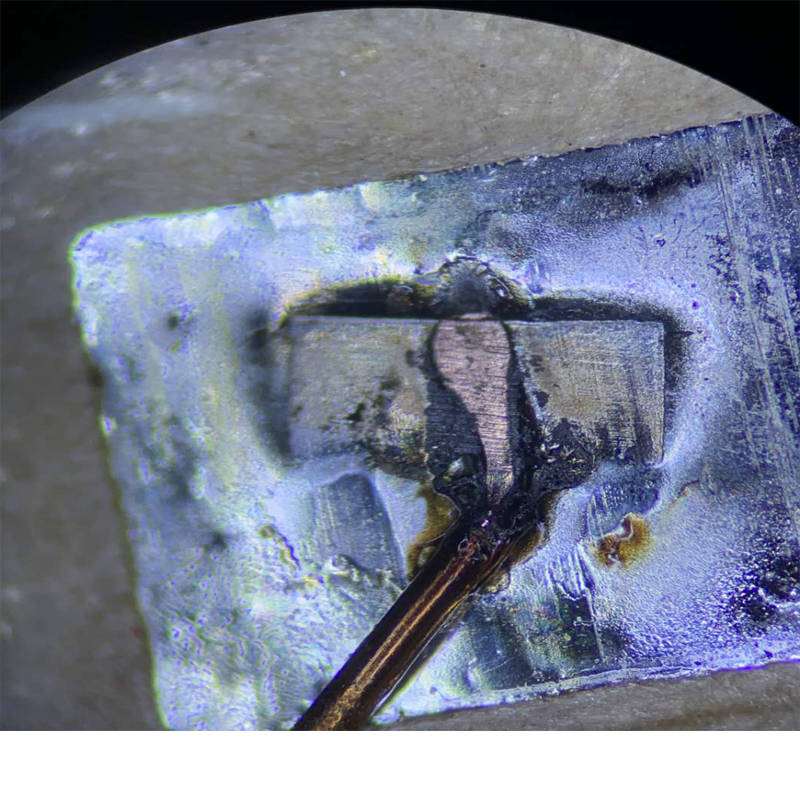

多股漆包线焊接横截面图例

Top热熔焊接优势:

1、不用事先去漆皮 , 不用焊锡 , 不用焊条;

2、每根漆包线100%导通 , 三相线电阻值差值小 , 一般在0.5%以内;

2、铜线清晰可见 , 横切面几乎无缝隙;

3、漆包线不能拉出 , 只能拉断 , 单根线拉断时相对拉力较大;;

4、铜端子或铜管变形量一致 , 焊接完后铜端子厚度不平衡度在0.1mm内;

6、操作人员只需要进行非常简单的培训 , 操作人员只需要开机启动选择参数就可以;

7、生产效率快 , 一次只需几秒至二十秒就可以完成;

先进的焊接电源和变压器:

采用中频逆变焊接电源 , 电流输出稳定 , 闭环控制 , 不会受电网网压影响和对网压冲击 。 定制性变压器 , 能适合电机引线焊接中大电流长时间的电流输出 。

相对于普通的工频控制器 , 中频控制器有着如下的优点:

1. 三相交流电源输入,用电平衡;功率因数高;

2. 对相同的焊接工件,焊接时间缩短,省电 , 焊接稳定区加大;电极寿命增长;

3、软件的特别升级 , 尤其满足了电机定子引出线焊接的高要求 , 保证了电流的稳定 , 满足高负载的使用 。

4. 能够避免漆皮过度烧伤;

5. 对电流的快速响应控制提高了焊点的质量 。

6. 独特的热能控制系统保证了在连续焊接中铜管的变形量趋于一致 。

主要特点:

1.可编程最多20组焊接规范 , 不同的铜端子可以编程对应的规范并保存;

2.三段加热过程:预热、焊接、回火;

3.焊接段可以设定最大99次脉冲次数重复通电;

4.不同规范可以编程压力控制 , 并可记忆保存 , 可不再重复设置压力;需配合SMC电气比例阀使用 。

5.焊接电流、时间可存储;

6.焊点计数功能 。

技术参数:

1.输入电压:三相380V , 50HZ/60HZ , 电源波动+10% , -20%;

2.输出电压:单相PWM 输出 500V;

焊接电源控制器电流保存系统:

电流保存系统可以保存每一次的焊接电流(生成EXCEL表格) , 为生产日常管理提供强大的数据支持 。 电流可以自适应调整大小 , 最终达到热能和温度的平衡 。

强大的监控系统保证焊接品质:

1、铜端子变形量(位移)监控

为了保证焊接的一致性 , 特别开发了一套控制系统 。 这套系统需要借助于“西门子PLC” , 位移传感器 。 通过此系统 , PLC能采集焊接时的压力、位移参数并即时保存 , 监控 。

铜端子(铜管)变形量可以通过PLC设定并保存 , 并和电流设定的规范对应起来 。 在焊接时当铜端子(铜管)变形量达到所设定的值 , 焊接电源会停止放电 , 并保持1-3S , 气缸抬起 , 得到更趋于一致的焊接 。

变形量只需通过PLC来设定 , 不需通过气缸行程限制 。

(1)、 当变形量不在设定值范围内 , 会报警;

(2)、 铜端子变形量不平衡度在0.1mm内 。

(3)、 可选择扫码枪 , 通过扫码枪扫码定子编号 , 保存的数据可以和定子编号对应起来

2、压力设置系统和压力监控系统

控制器(焊接电源)自带压力设置系统 , 配合SMC电气比例阀 , 针对每一种规格端子 , 我们都可以设置对应的压力并且保存 。 这样就避免了更换不同规格铜端子时要重新设置压力 。

(1)、配有SMC电气比例阀 , 每一组规范对应的压力值都可以通过控制器来数值设置压力 , 并且可以保存 , 避免的通过手动调节调压阀造成的压力不一致 。 不同规格铜端子对应不同的压力值可以自动切换 , 不需再设置 。 在整个焊接过程中 , 每一个时间断都可以设置不同的压力 , 得到更好的焊接效果 。

(2)、配有压力传感器 , 可以实时显示压力值并且可以保存 。 压力有监控功能 , 当压力超出设定范围 , 会报警 。

(3)、配有压力开关 , 当气压低于设定范围时 , 会报警 。

(4)、配有精密稳压阀 , 保证气压的稳定 。

设备操作流程:

1、 作业员将电机上所需焊接的端子位置对准至下电极焊接区域;

2、 脚踩下“脚踏开关”——上电极下压到位 , 上电极压紧产品——再次手按下“通电开关”——焊接——焊接完成上电极自动复位——切换焊接点位循环作业——推出产品回归产线——重复作业 。 (任意过程可以按急停开关复位) 。

我司焊机可以保存20组参数 , 每一组参数对应保存了焊接电流、焊接时间 。

在焊接不同规格的端子时 , 只需通过操作界面触摸屏选择对应的参数 。

生产节拍:

焊接一个线鼻子 , 时间 8S——20S 。

主要技术参数:

电压 :

380 V (±5%) 50-60Hz

最大功率 (占空因数) :

100KVA (20%)

工作压力 :

6bar/0,6MP

工作温度 :

+10°C~+40°C

焊接温度 :

600°C

耗气量 :

5 L/min

程序数:

20组

点焊头压力范围 :

气路/油路系统 最大4200 Kg

电极直径 :

8 -36mm (外部)

焊接时间 :

依焊接类型而定

焊接范围 :

连续焊接能力:整个截面5mm2-70mm2(铜管最大直径15.5mm)

尺寸 : (长x宽x高) mm

900x800x1869

【电机|漆包线点焊机的组成与特点】样品分析:样品均是多股漆包线焊接铜鼻子 , 使用我司热熔接焊接 , 与铜鼻子接触面漆包线表面的漆均已气化 , 裸露出内部金属线 。 线与线之间紧密接触无空洞 , 形成良好的导电率通道 。 漆包线与铜鼻子焊接强度都能达到要求 。

推荐阅读

- 战略|科力尔电机荣获第一届“新湖南贡献奖先进集体”!

- 核电机组|【难忘2021·科技创新】在科技现代化新征程上阔步前行

- 核电机组|在科技现代化新征程上阔步前行

- 研制成功|卧龙首台永磁直驱风力发电机研制成功

- 电机|1799元,小米米家波轮洗衣机尊享版10kg:纳米银离子除菌率96%

- IT|我国配备自主研制主驱动电机的超大直径盾构机下线

- 电机|购买开门电机需要注意哪些

- 能源系统|全球首台钠离子太阳能发电机亮相

- 硬件|英国Hornsea 2海上风电场已启用首批发电机组 总装量世界第一

- IT|断开前电机、最大增加续航145公里:麦格纳将发布全新电动汽车技术