在38万千米的高空中 , 嫦娥五号正在“打包”一份来自月球的“快递” 。

12月2日22时 , 经过约19小时月面工作 , 由中国航天科技集团有限公司研制的探月工程嫦娥五号探测器顺利完成月球表面自动采样 , 并已按预定形式将样品封装保存在上升器携带的贮存装置中 。 中国即将用自己“订制”的月壤 , 开启新的研究 。

文章图片

探测器在月球表面自动采样 。本文图均为中国航天科技集团供图

【样品|上海“特级技师+90后技师”合力,助嫦娥五号“投递”月壤】“挖土”“打包” , 嫦娥五号启程“回家”

作为无人探测器 , 嫦娥五号是如何完成“挖土“、“打包”这样的精细活的呢?

中国航天科技集团专家介绍 , 自动采样是嫦娥五号任务的核心关键环节之一 , 探测器经受住超过100摄氏度的月面高温考验 , 克服了测控、光照、电源等方面的条件约束 , 通过机械臂表取和钻具钻取两种方式 , 分别采集月球样品 。

其中 , 钻具钻取了月面下的月壤样品 , 机械臂则在末端采样器支持下 , 在月表开展多种采样 。 为确保月球样品在返回地球过程中 , 保持真空密闭以及不受外界环境影响 , 探测器在月面对样品进行了密封封装 。

文章图片

探测器拍摄的月面影像

嫦娥五号探测器配置了降落相机、全景相机、月壤结构探测仪、月球矿物光谱分析仪等多种有效载荷 , 能够在月表形貌及矿物组分探测与研究、月球浅层结构探测等科学探测任务中发挥重要作用 。

探测器钻取采样前 , 月壤结构探测仪对采样区地下月壤结构进行了分析判断 , 为采样提供了数据参考 。 采样和封装过程中 , 科技人员在地面实验室根据探测器传回数据 , 仿真采样区地理模型并全程模拟采样 , 为采样决策和各环节操作提供了重要依据 。 着陆器配置的月壤结构探测仪等有效载荷正常工作 , 按计划开展科学探测 , 并给予采样信息支持 。

新生代“90后”技师的佼佼者

经历过“挖土”和“打包” , 紧接着就是“投递”了 。 嫦娥五号将利用轨道器上的对接与样品转移机构 , 正式将中国自己采集的月球土壤从上升器转运到返回舱中 。 对接与样品转移机构属对接机构与样品转移分系统 , 包括轨道器对接与样品转移机构(主动件)和上升器对接与样品转移机构(被动件) , 也就是说 , 在对接转移过程中 , 轨道器扮演的是主动角色 , 主动“抓捕”上升器的对接装置来完成对接 , 并负责完成月壤样品容器在轨自动转移 , 为样品返回地球作准备 。

文章图片

月面上的嫦娥五号着陆器与上升器组合体示意图

位于上海的中国航天科技集团八院149厂正是参与研制生产嫦娥五号对接与样品转移机构的团队之一 。

说到对接机构 , 大家自然而然会想到被称为“太空之吻”缔造者、“大国工匠”的王曙群以及他的团队 。 他们潜心研制16年 , 上演了一场完美的“太空之吻”表演 。 而此次嫦娥五号用到的对接与样品转移机构 , 同样“出品”于这个团队 。

149厂副总经理陆海滨介绍 , 经过内部的充分沟通 , 公司参考了王曙群对其团队班组成员培养计划 , 通过启用团队中的骨干力量 , 以“特级技师+青年技能人员”合力参与总装研制的方法 , 实现团队“人才复制” 。 这样一来 , 既能为团队输入新的血液 , 也能让团队保持“活力” 。 要从一名普通的总装人员成长为型号研制的主操作手 , 团队中的青年技师必须深入学习专业技能、工艺技术 , 先后经历零部件装配、单机装配、部套装配(分三级)、产品总装等六个过程 。 比起其他行业需要轮岗学习2-3年的“管培生” , 他们需要的时间是5年、8年甚至是10年 。

团队成员吴骏常把自己的“学途”比作一道道关卡 , 拥有了足够实力和丰富的理论知识 , 才能在同辈中“晋级”到下一轮 , 到了“问鼎”的时候 , 才能自信地说自己是一名宇航领域的总装工 。 从2011年初入工作后 , 吴骏就一直在团队中成长 , 如今已是新生代“90后”技师的佼佼者 。

文章图片

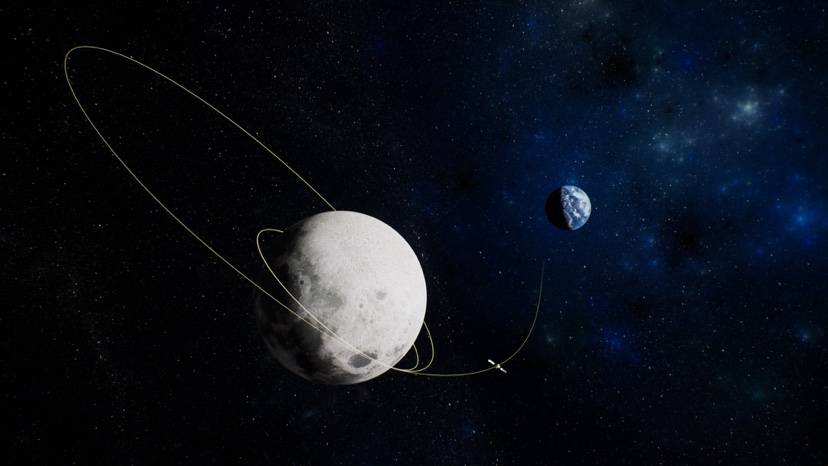

嫦娥五号探测器在轨工作效果图

各位置精度误差均不大于5微米

对接机构中对接环的运动位置精度和对中性 , 是影响月球土壤“打包”成败的一个关键因素 。 王曙群介绍 , 这次嫦娥五号对接样品转移机构是一种弱刚性结构 , 体积小、结构复杂 , 但功能一样没有减少 , 所以对于在装配中的测量数量、精度等要求更高 。

对接机构与样品转移分系统中 , 月壤能够顺利通过该系统完成转移是一个重要且不可代替的流程 。 在转移过程中 , 系统形成了一个封闭式的微型“隧道” , 受到了产品特性的六个自由度的限位限制 。 在研制过程中 , 吴骏和顾京海发现 , 在理论和实际运用中 , 系统的运作出现了偏差 , 由于六个自由度的限制 , 让本来就属于弱刚性的结构很容易受到外界压力后产生细微的形变 , 从而无法满足5微米的横向精度要求 。

“在通常情况下 , 我们装配的时候会限制产品的六个自由度 , 确保月壤在转移过程中的结构约束 。 ”吴骏回忆道 , “但是产品转移的时候 , 反而出现了‘卡壳’现象 。 ”

为了破解和消除“卡壳”现象 , 他们对整个系统传送的运动轨迹和路径进行了仔细分析 , 提出了将限位减少到两个自由度 , 即左右和旋转的自由度 。 为此 , 他们将原本圆孔的限位装置改为“方孔+扁平轴”的限位装置 , 从而在确保产品装配精度要求的情况下 , 使得转移机构在运作的过程中 , 能够不走偏 , 并流畅地完成每一个指令和动作 。

文章图片

嫦娥奔月轨迹图

通过此次实践 , 嫦娥五号团队验证了该方法的可行性和可靠性 , 一举解决了产品“卡壳”现象 , 大大提高了转移机构的运动位置精度 , 使各个位置的精度误差均不大于5微米 , 成功实现月壤从上升器向轨道器的转移 。

文章图片

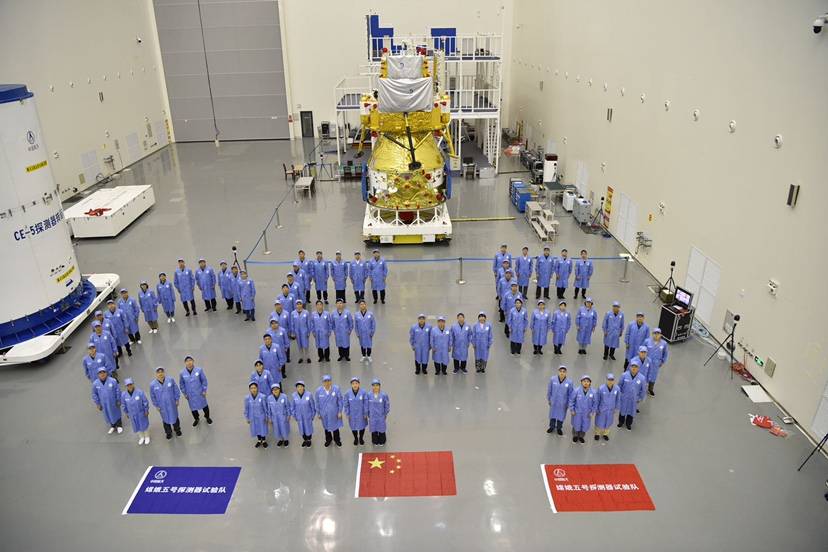

中国航天科技集团八院嫦娥五号团队

(本文来自澎湃新闻 , 更多原创资讯请下载“澎湃新闻”APP)

推荐阅读

- 快报|“他,是能成就导师的学生”

- 技术|“2”类医械有重大进展:神经介入产品井喷、基因测序弯道超车

- bug|这款小工具让你的Win10用上“Win11亚克力半透明菜单”

- 重大进展|“2”类医械有重大进展:神经介入产品井喷、基因测序弯道超车

- 历史|科普:詹姆斯·韦布空间望远镜——探索宇宙历史的“深空巨镜”

- 空间|(科技)科普:詹姆斯·韦布空间望远镜——探索宇宙历史的“深空巨镜”

- 精度|将建模速率提升10倍,消费级3D扫描仪Magic Swift在2021高交会大显“身手”

- 四平|智慧城市“奥斯卡”揭晓!祝贺柯桥客户荣获2021世界智慧城市治理大奖

- |南安市司法局“加减乘除” 打造最优法治营商环境

- ASUS|华硕预热ROG Flow Z13:称其是“全球最强悍的游戏平板”