文章图片

文章图片

文章图片

文章图片

【Nature 子刊:基于激光的金属零件增材制造过程中发射的超细颗粒的特征】

文章图片

文章图片

文章图片

长三角G60激光联盟导读

本文研究了三种不同的增材制造技术:选择性激光熔炼、直接金属沉积和激光熔覆 。

摘要

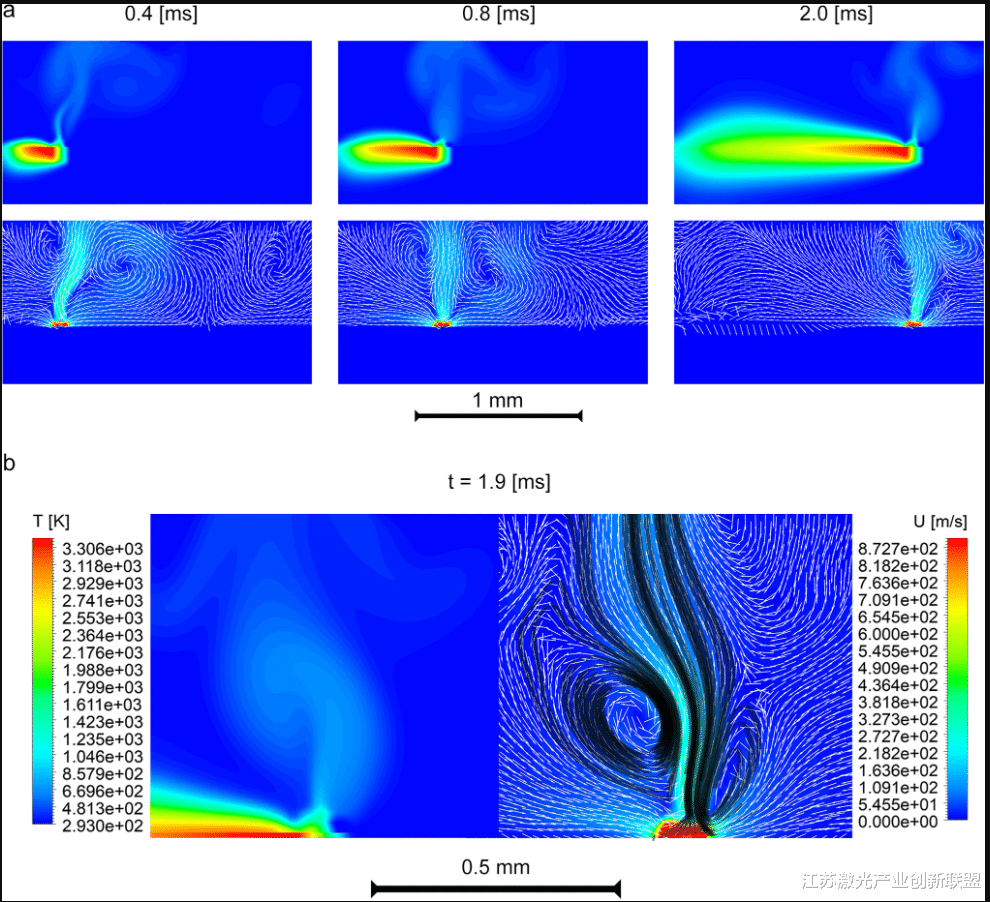

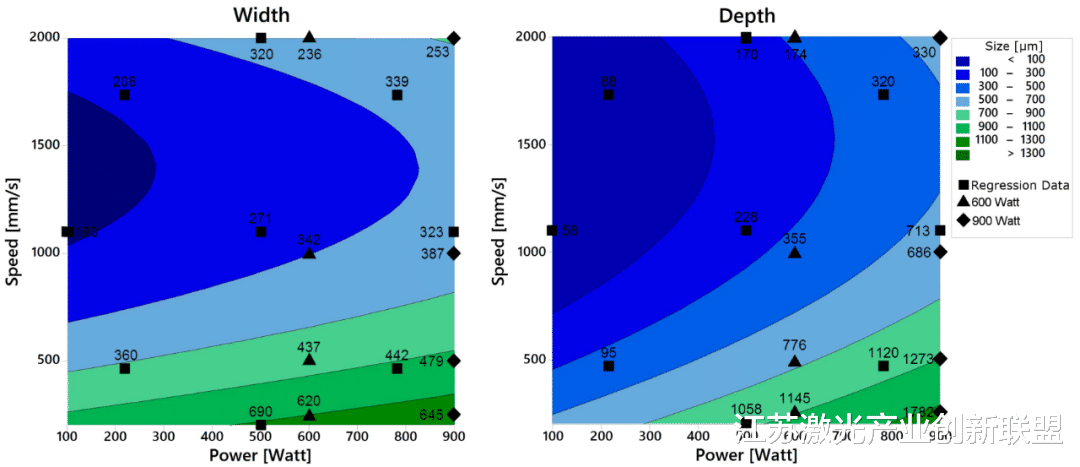

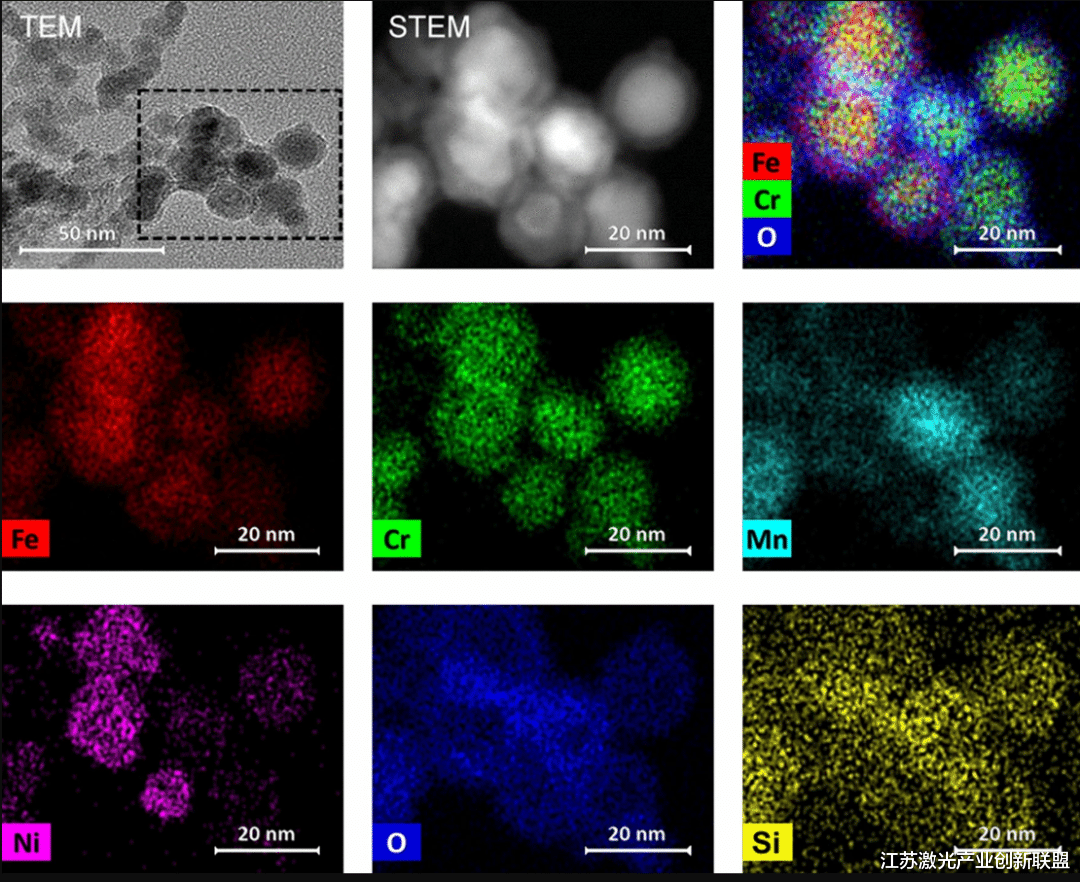

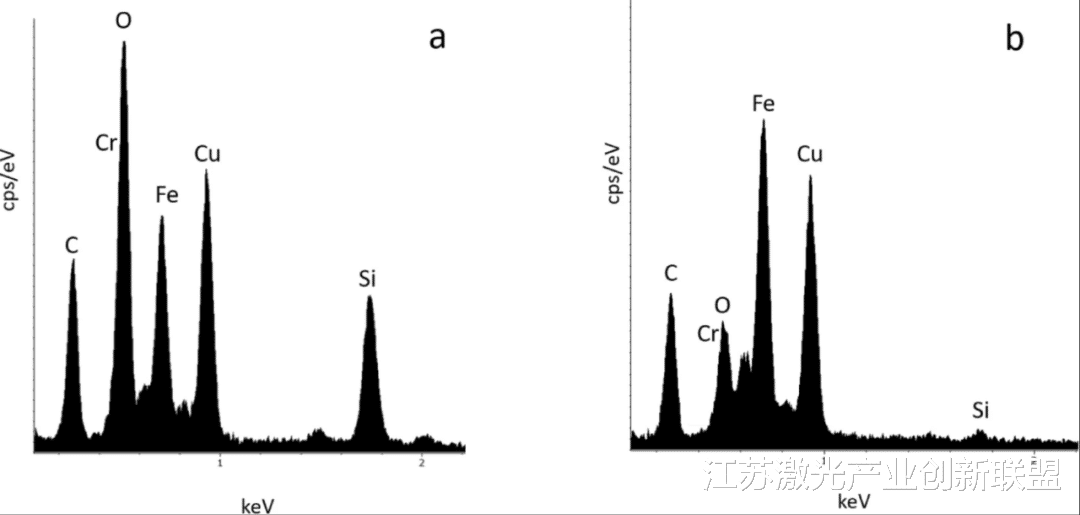

对不锈钢粉末材料激光增材制造过程中排放的颗粒物(PM)进行了详细研究 。 研究了三种不同的增材制造技术:选择性激光熔炼、直接金属沉积和激光熔覆 。 为了解颗粒生长和氧化 , 对伴随过程的气体流场和温度场进行了数值模拟 。 透射和扫描电子显微镜用于初级粒子和PM表征 。 制造过程中在大气中收集的PM由具有分形几何形状的复杂团聚体/团聚体组成 。 在这三个过程中形成的绝大多数粒子的投影面积直径相等 , 在4–16 nm的尺寸范围内 , 平均尺寸为8.0、9.4和11.2 nm 。 初级粒子呈球形 , 由主要钢合金元素的氧化物组成 。 较大的初级粒子(>?30 nm)未完全氧化 , 但具有金属芯和氧化表面外壳的特征 。

介绍

增材制造(AM)的特点是材料的增量连接 , 近年来已成为传统制造方法的替代方法 。 AM是一组通用技术 , 可以通过逐层添加材料来复制复杂几何形状的零件(在相应的CAD软件中准备) 。 基于激光的金属粉末床熔接(PBF-LB/M)是AM的一个子集 , 其中使用热源将粉末材料熔接到固体材料中 , 形成三维物体 。 不同的黑色和有色金属粉末 , 如钛和铝合金 , 以及铁、镍、钴和铜基合金和贵金属 , 可以用作粉末材料 。 在增材制造技术的发展过程中 , 使用了许多不同的术语和定义 , 通常涉及到特定的应用领域和商标 。 这通常是模棱两可和令人困惑的 , 阻碍了交流和该技术的广泛应用 。 因此 , EOS公司已申请了一种称为“直接金属激光烧结(DMLS)”的工艺专利 , 而Fraunhofer Institute为选择性激光熔炼引入了自己的术语“SLM” 。 然而 , 这两种技术基于相似的原理 , 为了避免混淆 , 我们将根据ISO标准使用统一的术语“PBF-LB/M” 。

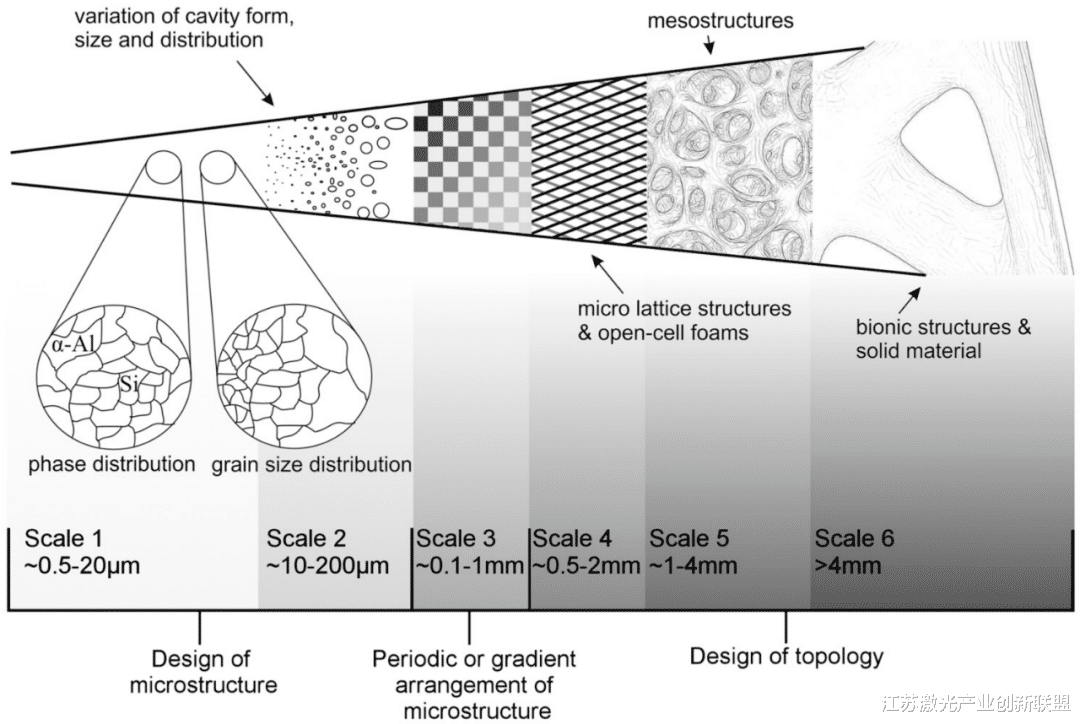

创建设计材料的建议影响级别 。 基于这些方法 , 可以针对特定目的或需求设计和优化材料 。

定向能沉积(DED)技术基于粉末材料的激光处理 , 并将其直接沉积在基底上 , 逐层添加技术中最常用的材料是金属粉末或线材 。 DED还有其他流行术语 , 包括定向光制造(DLF)、激光工程网成形(LENS)、激光金属沉积(LMD)、3D激光熔覆和直接金属沉积(DMD) 。 DED的另一个重要优点是能够修复和修复复杂几何形状的受损部件 , 如涡轮叶片或螺旋桨 。 每种方法都有自己的特点和性质 。 必须根据待制造工件的成分、精度和拓扑结构 , 分别选择最合适的技术 。

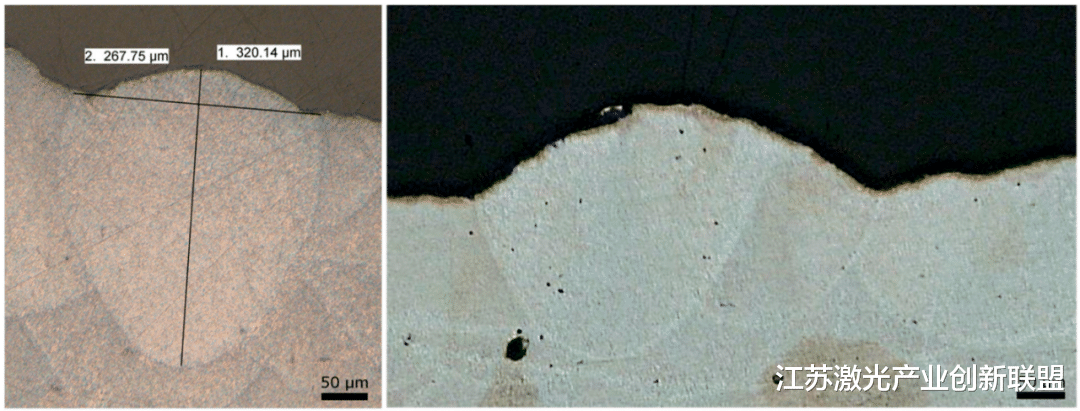

两种方法研究了不同热边界条件下的情况 。 左:主激光轨迹 。 说明了覆盖一层厚度90 μ m的粉末颗粒的首次暴露和熔化 。 右:二次激光轨迹 。 说明重新曝光已经创建的致密材料 。

在最佳条件下 , AM可以获得高质量的工作部件 , 这些部件具有传统制造工艺无法获得的独特性能 , 例如铸造、锻造、压缩成型、铣削和切割 。 然而 , 与所有制造技术一样 , 需要考虑潜在的职业接触 。 很少有研究评估了3D金属打印过程中职业暴露和空气中颗粒物的特征 。 通过收集个人和固定的呼吸和可吸入空气样本 , 测量了12家德国企业的工人对灰尘、铁、锰(Mn)、铬(Cr)、Co和Ni的接触 。 本研究表明 , 在清洗过程中 , 测量到的车间空气浓度 , 特别是Ni , 高于生产过程 。 证实了清洁期间较高的暴露量 。

两种检查类型的激光轨迹 。 左:主轨迹 。 右:辅助轨迹 。

推荐阅读

- 全球变暖,向平流层投放气溶胶,人类能否阻止地球升温?

- 一项新的调查发现,神秘的射电闪光有两种风格,其中一种很独特

- 什么是科学?

- 纳米涂层让铜和铜合金耐海洋环境腐蚀,增加防腐耐酸碱耐腐蚀性能

- 浙江杭州。一家网吧内有客人开了台机器,结果按了半天都没有开机

- Science: 分层亚稳纳米层钢中的骨状抗裂性

- 辟谣|“桂花”体长超十米?世界上是否真的还存在超过十米的蛇?

- 破十!南京大学,1天连发2篇Nature

- 自然子刊:用于增材制造的热力学导向合金和工艺设计