1、 压敏电阻 MOV、陶瓷气体放电管 GDT 产品特性的一致性;

2、 选择低温焊锡熔点温度大小;

3、 低温焊接点焊锡量多少;

4、 低温焊接点接触面积大小、两连接片是平面焊接?还是穿孔焊接(可形成工字型锡柱的立体焊接);

5、 弹簧弹力大小;

6、 脱扣后两电极片能脱开的行程大小;

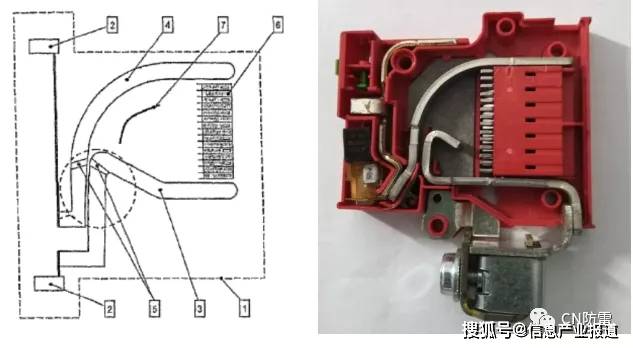

7、 是否设计有灭弧机构 , 灭弧效果如何(绝大部分 SPD 由于空间有限 , 都省掉了此灭弧机构);就算有此机构 , 灭弧能力也是有一定范围的 , 这里也就引出应用场景的概念了 , 不可能一个产品满足所有应用场景 。

文章图片

8、 焊接 MOV、GDT 电极片材料材质;

9、 焊接 MOV、GDT 电极片材料尺寸大小 , 传导散热效果;

10、热脱扣发生时的环境温、湿度…

稍微整理列举 , 就十个以上的相关影响要素!每一个要素 , 都可能导致不同的结果(至少脱扣时间是不同的 , 可能 3 秒 , 可能 5 秒) , 由于上十、百 A 电流 , 电压几百伏 , MOV、GDT 热积累 , 引燃外壳、周围材料的概率还是非常大的 。 可见“谢罪”的工程师比窦娥还冤!

虽如此 , 浪涌保护器 SPD 作为防雷工程的核心防护器件 , 大多数公司为提高产品可靠性 , 做出了卓越的努力 , 也设计生产出了非常可靠的SPD 产品 , 为防雷减灾作出了非常大的贡献 。 作为传统技术生产的 SPD 热脱扣产品(定义为技术路线一)虽有瑕疵 , 还有很多地方需要不断的优化完善 , 大家无时无刻 , 都在为做出高度可靠的 SPD 产品 , 做着不懈的努力 。

02

传统技术路线对产品的改进

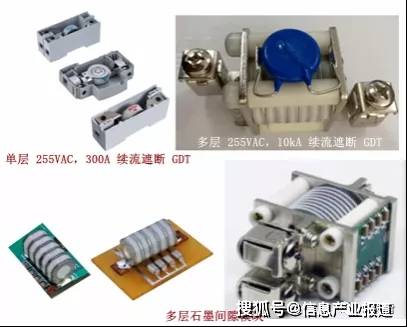

基于以上传统 SPD 应用痛点 , 较多的陶瓷气体放电管元件公司 , 对陶瓷气体放电管元件 , 进行了不断的优化升级改进 , 设计制造出高弧光电压 , 淬火灭弧特性更好的单层(应用 NPE 上 , 具备~300A 熄灭弧能力)、多层陶瓷气体放电管(应用 LNPE 全模上 , 具备高达10kA 熄灭弧能力) , 或者是多层石墨间隙模块 。 此类多间隙元件产品 , 有非常好的防雷电过压特性 , 还非常高效的改善了遮断续流特性 , 在相对固定的应用场景里面(在一定的续流范围内 , 比如 255vAC , 0~10kA 以内) , 可以做到无续流 。 能推出此类产品 , 过程也是非常曲折和艰难 。 早期 , 国内某些权威机构、大佬认为有风险 , 不主张采用!此后国外大品牌不断推出此类产品 , 国内才慢慢开始批量使用开来 。

文章图片

03 “技术路线三”——后备保护器技术( SCB)

推荐阅读

- 平板|消息称 vivo 平板明年上半年推出:骁龙 870,四边等宽全面屏设计

- 设计|宇瞻发布 NOX 系列 DDR5 电竞内存,速度最高 7200MHz

- 圆角|诺基亚3310圆角设计,造型依旧经典

- 设计|腾讯宣布企业级设计体系 TDesign 对外开源

- 硬件|纽约设计师展示“风力涡轮机墙”将发电变成一种美学特征

- 架构|ROG 预热新款魔霸游戏本,依旧采用大下巴设计

- 方面|OPPO Find X5渲染图首次曝光:一脉相承的环形山后置设计

- IT|“宇宙中心”曹县终于开通第一条高铁 设计时速350公里

- 设计|虚拟世界里的仓颉,竟是我自己?

- 公司|爱因斯坦父亲设计的水电站 时隔126年将重启