过程气体分析仪器仪表又称在线气体分析仪器仪表 , 是用于工业生产流程中对气体的成分及性质进行自动分析与测量仪器仪表的总称 , 是为燃烧控制、废气安全回收、流程工艺控制、质量监测所需的自动化分析产品 , 所显示的数据可反映生产中的实时状况 。

文章图片

煤层气监测现场

监测仪器:防爆型红外气体分析仪Gasboard-3500

一、仪表选型一般原则

1、选用过程气体分析仪表时 , 应详尽了解被分析对象工艺过程介质特性、选用仪表的技术性能及其它限制条件 。

2、应对仪表的技术性能和经济效果作充分评估 , 使之能在保证产品质量和生产安全、增加经济效益、减轻环境污染等方面起到应有的作用 。

3、所选用气体分析仪表检测器的技术要求应能满足被分析介质的操作温度、压力和物料性质 , 特别是全部背景组份及含量的要求 。

4、仪表的选择性、适用范围、精确度、量程范围、最小检测量和稳定性等技术指标 , 须满足工艺流程要求 , 并应性能可靠 , 操作、维修简便 。

5、对用于腐蚀性介质或安装在易燃、易爆、危险场所的气体分析仪表 , 应符合相关条件或在采取必要的措施后能符合使用要求 。

6、用于控制系统的气体分析仪表 , 其线性范围和响应时间须满足控制系统的要求 。

二、取样与预处理装置

1、取样要求

(1)由取样点取出的样气应有代表性 , 在通过取样系统后不应引起组份和含量的变化 。

(2)样气应避免液体混入;若工艺管线管壁易附着脏物时 , 应将取样探头插入管线中心;当样气中含有固体颗粒时 , 则必须在取样处加装过滤器 , 并备有反吹接口 。

(3)根据取样的工艺状况 , 取样系统应具备相应的减压稳流、冷凝液排放、超压放空、负压抽吸、故障报警或耐高温等功能 。

(4)在取样过程中如出现凝结物时 , 必须采取保温伴热措施 。

(5)取样管路应尽量短 , 使滞后时间最小 。 样品输送系统的滞后时间一般不宜超过60s 。 取样管管径一般为Φ6×1mm , 但最大取样管管径不应大于Φ14×2mm 。

(6)取样管材质一般采用不锈钢 , 若样气中含有对不锈钢管腐蚀的组份时 , 可采用聚氯乙烯、聚四氟乙烯等其它合适的材质 。 对无腐蚀性的干样气也可采用无缝钢管 。 另外 , 样气引导管线应采取防堵措施 。

2、预处理装置

(1)预处理装置一般包括冷凝器、冷却器、过滤器或净化器 , 以及为保证气体分析仪器选择性而采取的化学或物理方法的处理装置 。 其构成应根据具体样气条件和气体分析仪表的技术要求确定 。 一般宜由气体分析仪器厂成套配置 。

(2)样气通过预处理装置后应洁净 , 有代表性 , 并符合气体分析仪器仪表对样气检测的技术要求 。

(3)经过预处理装置后的样气 , 其待测组份的浓度或组份应不受影响 。

3、样气的排放要求

(1)被测样气有回收价值者 , 应考虑回收 。

(2)多种样气放空 , 若组份混合后无危险 , 且混合后背压波动对分析仪表影响不大时 , 可先接至集气管 , 然后排至适当高度空间 。 否则 , 应单独放空 。

(3)有毒气体在符合有关卫生标准要求时方可排放 。

(4)预处理系统的部件或管路材质应不与样气起反应 , 不会污染样气 , 不会吸附样气中的组份 。

三、分析气相混合物组份的仪表选型

1、含氢气体

混合气体中含氢量在0~100%之间 , 背景气各组份的导热系数十分接近 , 而其导热系数与氢气的导热系数又相差较大 , 或背景气组成较稳定时 , 宜选用热导式氢分析仪 。 当待测组份含量低 , 而背景气组份含量变化大时 , 则不宜选用 。

(1)在非爆炸危险场所 , 含氢量在6%以下 , 其背景气可为大气、氮气、氩气、氧气等 , 要求分析精确度不高于±0.1% , 响应时间允许为60s时 , 应根据背景气组成的不同 , 选用适合的热导式氢分析仪 。

文章图片

热导式气体分析技术原理图

(2)在非爆炸危险场所 , 当混合气为以煤为原料的合成氨厂中的半水煤气 , 含氢量在35%~75%之间 , 或混合气为合成氨装置中的新鲜气或循环气 , 其含氢量在50%~80%之间 , 要求分析精确度不高于2.5级 , 响应时间允许为60s时 , 应选用为小合成氨厂和大合成氨装置特制的氢分析仪 。

(3)在爆炸危险场所处 , 混合气含氢量在40%~80%、80%~100%、90%~100%范围内 , 应选用隔爆型氢分析仪 , 或采取相应的防爆措施 。

(4)在制氩过程中 , 过量的氢含量在0~3%、0~2%范围内 , 在电解氧中氢的含量浓度在0~2%要求测量精度不高于5级 , 可选用相应的热导式氢分析仪 。

2、含氧气体

气体中含氧量分析应根据不同背景气组份及含氧量多少 , 选用不同类型的氧量分析仪 。 微量氧分析应采用电化学式或热化学式氧量分析仪 , 常量氧分析应采用磁导式(磁风和磁力机械式及磁压力式)或氧化锆氧量分析仪 。

(1)在电解制氢的生产流程中 , 当电解槽出口的氢气中含氧量在0~1%之间 , 响应时间允许为90s时 , 应选用热化学式氧分析器(含氧量在0~0.5%之间时 , 仪表精确度为5级;含氧量在0~1%时 , 其精确度为10级) 。 若用于有爆炸危险场所时 , 应要求厂方配备隔爆型仪器 。

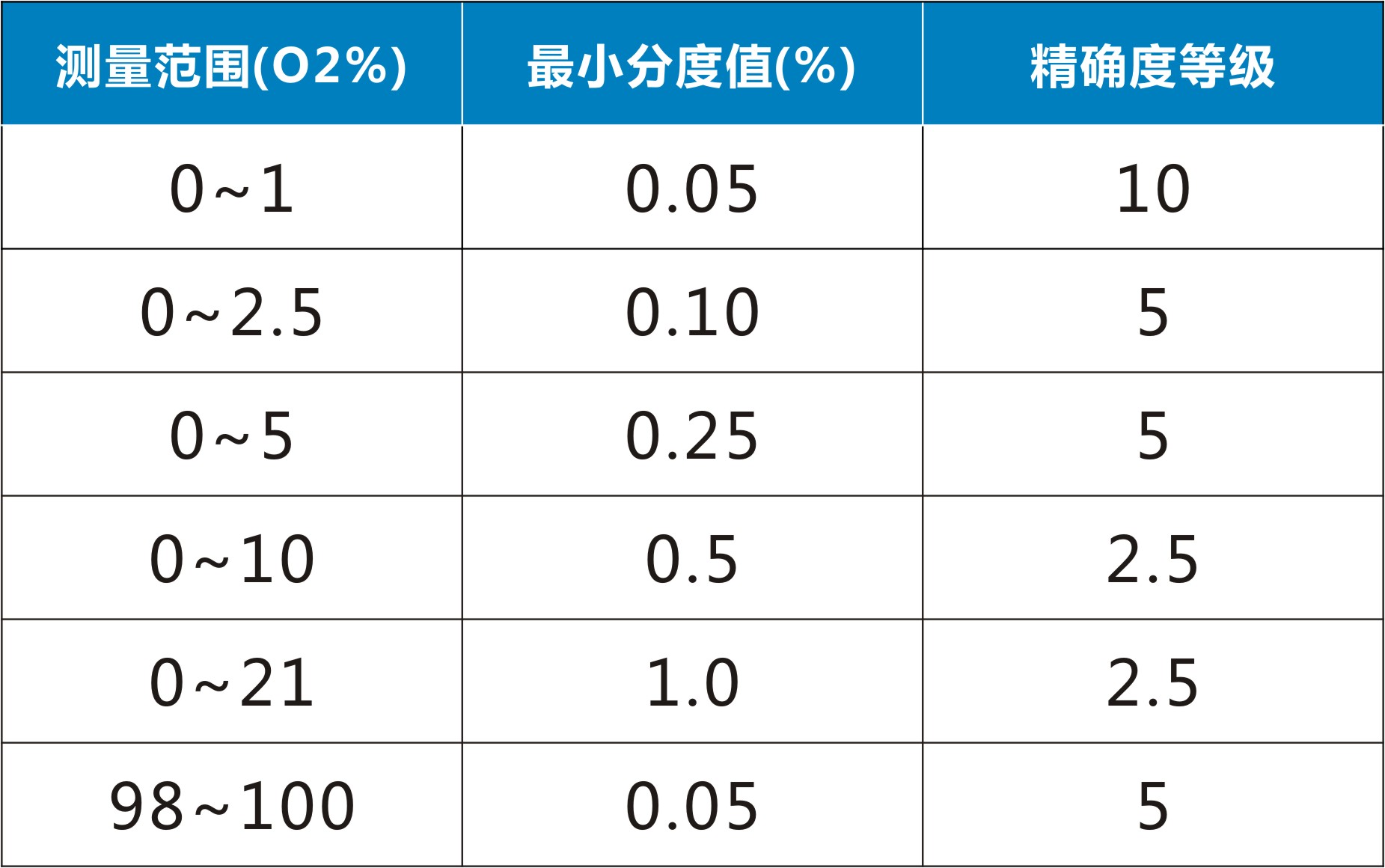

(2)在非爆炸危险场所 , 含氧量在21%以下 , 背景气中不含腐蚀性气体和粉尘及一氧化氮、二氧化氮等正磁化率的组份 , 且背景气的热导率、热容、粘度等在工况条件下变化不大 , 要求响应时间允许为30s , 分析精确度在2.5级到10级之间时 , 应选用磁导式(磁风原理)氧分析器 。 仪表的测量范围及精确度见下表 。

文章图片

(3)在非爆炸危险场所 , 含氧量在0~1%、0~2.5%、0~5%、0~10%、0~25%及0~100%范围内 , 背景气中不含腐蚀性气体、粉尘及一氧化氮和二氧化氮等正磁化率的组份 , 且允许背景气的热导率、热容、粘度等有所变化 , 要求基本误差不高于2级 , 响应时间允许为7s时 , 应选用磁力机械式氧分析器 。 该类仪表的气样压力可为正压 , 也可为负压 。

(4)在非爆炸危险场所 , 含氧量在0~100%之间 , 要求多种量程测量或起始量程不为零 , 最小量程跨度为0~1% , 要求测量精度为1级 , 响应时间小于2s时 , 可选用磁力式氧气分析仪 。

(5)在非爆炸危险场所 , 对于含氧量在0~5%或0~10%范围内的工业锅炉烟道气或其他燃烧系统烟道气 , 要求分析精确度不高于2级 , 响应时间要求短时 , 可选用氧化锆氧量分析仪;要求分析精度达1级 , 响应时间小于2s时 , 可选用磁压力式氧分析仪 。

(6)测量高纯度气体如氢气、氮气、氩气等气体中的微量氧或其他非酸性气体中的微量氧含量 , 测量范围在0~10~50ppm、0~20~100ppm、0~50~200ppm , 要求测量精度不大于满刻度的±10% , 应选用电化学式微量氧分析仪 。

文章图片

长寿命电化学气体分析技术原理图

3、含一氧化碳或二氧化碳气体

气体中一氧化碳、二氧化碳的微量分析 , 一般选用电导式或红外气体分析仪 。 常量分析一般用红外气体分析仪 。 若气样中含有较多粉尘和水份时 , 必须去除 , 或用热导式分析仪 。

(1)混合气体中或合成氨生产中微量一氧化碳和二氧化碳 , 背景气为干净的氢、氮气或高纯度氮、氧、氩气等 , 且不含有硫化氢、不饱和烃、氨及较多水份 , 被测气体温度在5~40℃之间 , 压力大于0.5MPa , 一般应选用红外吸收式微量气体分析仪;要求测量精度不高时 , 可选用电导式分析仪 。 见下表:

文章图片

(2)混合气中一氧化碳或二氧化碳含量在0~50%范围内(可扩充到0~100%) 。 背景气须干燥清洁、无粉尘、无腐蚀性 , 在要求分析精确度不高于5级时 , 宜选用红外气体分析仪 。

文章图片

红外气体分析技术原理图

(3)在非爆炸危险场所 , 二氧化碳含量在0~20%范围内的锅炉烟道气或二氧化碳含量为0~40%的窑炉尾气 , 背景气中允许含有少量一氧化碳、二氧化硫及较多的粉尘和水份 , 在要求分析精确度不高于2.5级时 , 可选用热导式二氧化碳分析仪 , 热导式分析仪要求背景气组份的含量不能波动太大 。

4、混合气体中其他组份分析

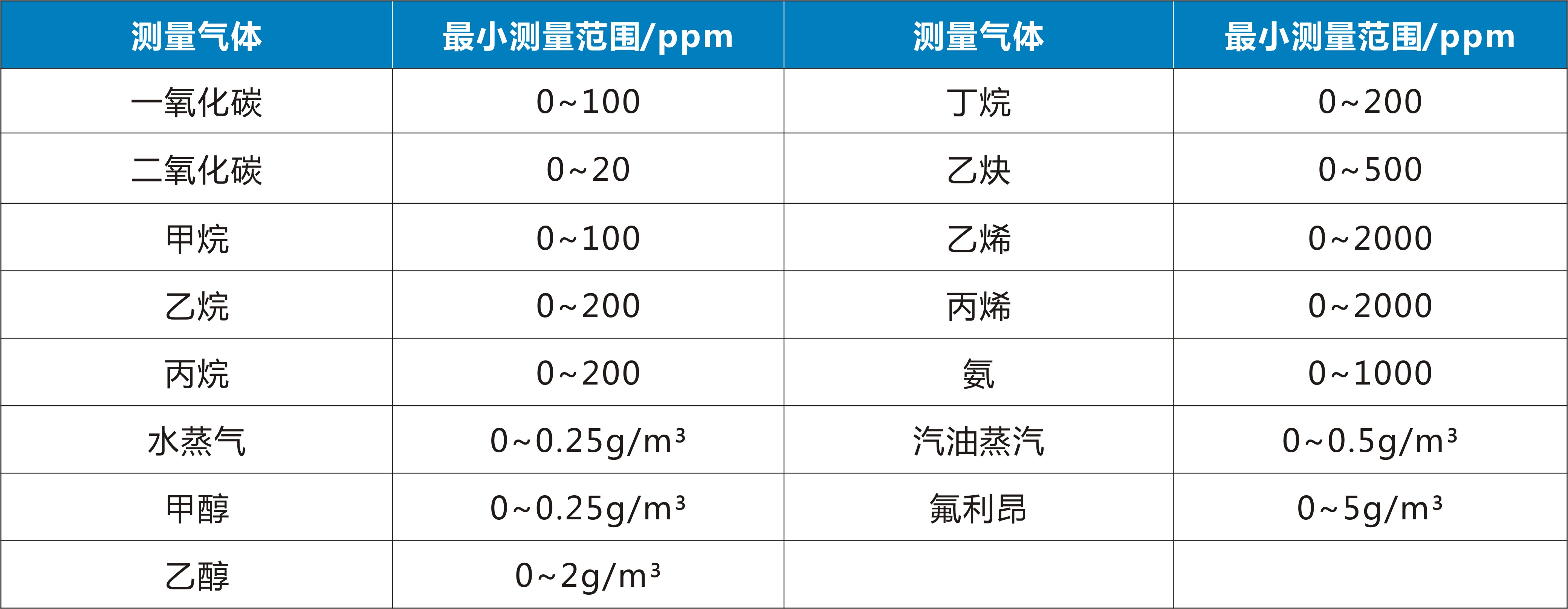

(1)用于监测混合气中甲烷、氨气、二氧化硫及烃类化合物的含量 , 当背景气干燥清洁、无粉尘、无腐蚀性时 , 宜选用红外气体分析仪 , 其测量精确度可达1级 , 响应时间取决于气样通过预处理装置的时间 , 并可用于有爆炸危险的场所 。 其适用的测量气体和最小测量范围见下表:

文章图片

最大测量范围为0~100% , 标准测量范围为0~2%、0~3%、0~5%、0~10%的倍率和0~15%、0~40%、0~80% , 并且仪器最多可有四种量程供切换 , 量程转换比一般不大于1:4 。

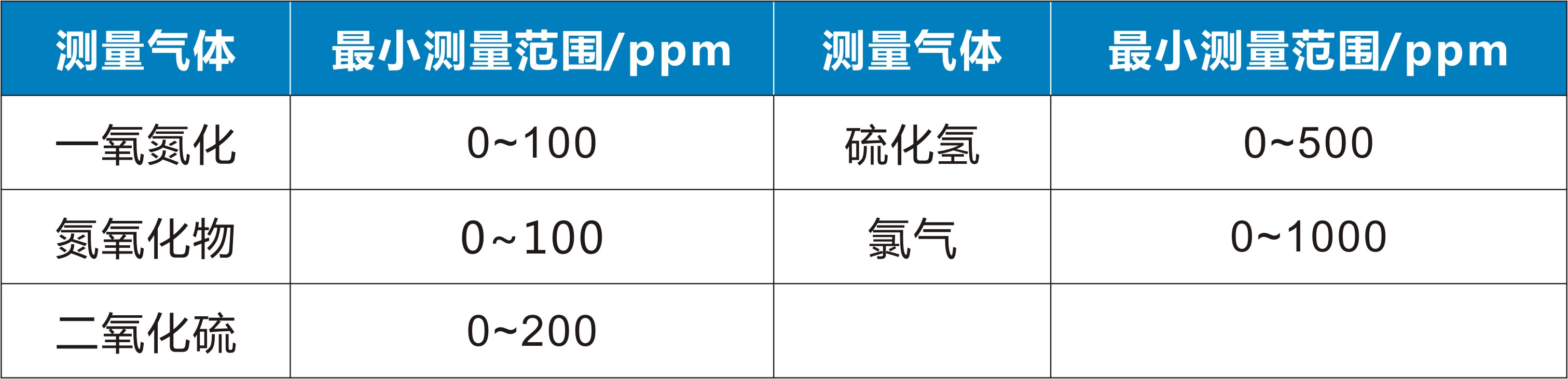

(3)混合气或炉窑排放气中的氮氧化合物、二氧化硫、硫化氢、氯气等 , 背景气清洁、干燥、无粉尘 , 要求测量精度不高于2级 , 可选用组装紫外光谱气体分析仪 , 响应时间取决于气体通过预处理装置的时间 , 见下表 。

文章图片

最大测量范围为0~100% , 标准测量范围为0~250ppm、0~500ppm或0~1%、0~2.5%、0~5%的倍率 。

文章图片

紫外光谱气体分析技术原理图

(3)混合气中二氧化硫含量分析

①在非爆炸危险场所 , 用于监测环境大气中二氧化硫浓度或生产流程中混合气中的二氧化硫含量在0~0.5、0~1、0~2、0~4mg/m3范围内 , 背景气可含少量臭氧、碳氢化合物、二氧化氮、氯气等 , 要求测量精确度不高于5级 , 响应时间允许为5min时 , 可选用库仑式二氧化硫分析器 。

②在非爆炸危险场所 , 混合气中二氧化硫含量在0~15%之间 , 背景气中含有酸雾(如硫酸生产流程中转化炉的进口气) , 要求测量精确度不高于5级 , 响应时间允许为1.5min时 , 可选用热导式二氧化硫分析器 。

③在非爆炸危险场所 , 混合气中含有一氧化碳、二氧化碳及少量酸雾、水份、机械杂质和粉尘等 , 而二氧化硫含量小于8% , 要求测量精确度不高于10级 , 响应时间允许为3min时 , 可选用工业极谱式二氧化硫分析器 。

(4)混合气中微量总硫(有机硫、无机硫)含量分析

以天然气为原料的合成氨装置 , 在加氢脱硫过程中其净化气中的微量硫含量要求不大于1mg/L , 或天然气脱硫厂及配气站的输气管中硫含量要求低于30mg/m3 , 气样中应无机械杂质、粉尘、水份及脱胺液 , 背景气中含氢量应低于12.5% , 测定气样中总硫含量 , 若要求测量精确度不高于5级 , 响应时间允许为2min时 , 宜选用库仑式微量硫气体自动分析仪 , 该仪表可用于爆炸危险场所 。

5、混合气体中的多组份含量的分析

(1)分析混合气中的单一组份或多流路多组份的含量 , 其浓度范围可从ppm级到l00%含量 , 要求分析精度小于1级时 , 宜选用工业气相色谱仪 , 响应时间取决于采样周期和气体预处理时间 。

(2)工业气相色谱仪常用的检测器有热导式和氢焰式两种 , 前者适合测量有机或无机样品 , 后者主要用于测量微量或半微量烃类有机物 , 也可测量烃类有机物中微量一氧化碳和二氧化碳含量 。

(3)色谱仪若用于控制系统或需快速获得准确分析数据 , 应选用智能式色谱分析程控和数据处理仪 。

(4)工业气相色谱仪的单一采样点分析周期一般为3~20min , 每2min一组份 , 采样流路可为1~6路 , 单一采样点的分析组份可为1~6个和1~40个 。

(5)若色谱仪安装于爆炸危险场所 , 应选用防爆系列色谱仪 。

6、气体中微量水份分析

测量空气、惰性气体、烃类、氢气及其他不破坏五氧化二磷涂层及池体 , 在电极上不起聚合反应的气体中的微量水份 , 其浓度小于100ppm或1000ppm , 要求测量误差小于±5% , 应选用五氧化二磷电解法微量水份分析仪 。 要求取样管材质致密 , 内壁光滑清洁 , 管线要短 , 取样系统气密性要好 。

7、气体露点测量

(1)检测压缩空气等其他无腐蚀性干燥气体的露点 , 露点范围在-60~-40℃ , 要求测量误差小于±1.5℃ , 可选用绝热膨胀式露点仪 。

(2)检测含硫燃料锅炉尾气中硫酸的露点 , 露点温度在0~180℃和180~460℃ , 尾气温度在0~180℃和180~460℃ , 要求测量误差小于±1.5% , 可选用酸露点仪 。

8、可燃气体热值检测

连续检测城市煤气、天然气、沼气等可燃气体的热值 , 热值范围700~15000kcal/m3(2900~62800kJ/m3) , 比重0.4~1.3kg/Nm3 , 气样含灰量小于5mg/m3 , 温度小于50℃ , 压力高于0.01~0.02MPa , 要求响应时间不小于45s , 精度低于1.5级 , 可选用燃烧法气体热值分析仪或红外气体分析仪替代燃烧法气体热值仪 。

文章图片

国家重点新产品;国家发明、国际PCT专利;2017年湖北省发明专利金奖;2016中国仪器仪表学会“优秀产品奖”获奖产品 。

一套仪器同时测量CO、CO2、CH4、H2、O2、CnHm和热值 , 可取代传统的燃烧法热值仪、在线色谱和质谱 。

选用分析仪时 , 应根据可燃气体的热值范围和重度范围选择相应量程的热值分析仪 。 被测气体压力小于0.01MPa时应配抽气泵 , 仪器的滞后时间主要取决于气体预处理时间 。

9、可燃气体报警器的选用和配置

(1)可燃气体报警器

①可燃气体报警器用于测量空气中各种可燃气体、蒸汽闪点下限以下的含量 , 并要求当被测气体浓度达到爆炸极限时 , 在规定的时间里报警 。

②可燃气体报警器的指示范围应在0~100%LEL(最低爆炸极限) , 要求测量精度不低于5级 , 响应时间小于30s 。

③单一可燃气体可选用单点报警器 , 多种可燃气体或多点可燃气体可选用多点组合式报警器 , 报警器应安装在控制室仪表盘上 。

④各种可燃气体的爆炸下限浓度和上限浓度值参考国家劳动局有关规定 。

文章图片

无交叉干扰;响应快 , 准确度高;使用寿命长;具备温度补偿、自动调零功能;可在无氧环境下使用 。

(2)可燃气体报警器检测器的选择和安装

①可燃气体报警的检测器主要有半导体气敏元件和催化反应热式(接触燃烧式) , 前者对可燃气体的反应较灵敏 , 但定量精度低 , 适合检测有无气体泄漏的场合 , 后者定量精度高 , 重复性好 , 适合检测各种可燃气体的浓度 。

②在爆炸危险场所的检测器必须符合安装场所的防爆等级 , 有腐蚀性的介质 , 要求检测器与被测气体接触部分作防腐处理 。

③可燃气体检测器应安装在能生成、处理或消耗可燃气体的设备附近和易泄漏可燃气体的场所 , 以及有可能产生和聚集可燃气体的控制室和现场分析仪表室内 。

④检测器的安装位置应根据生产设备、管线泄漏点的泄漏状态、气体比重 , 结合环境的地形、主导风向和空气流动趋势等情况决定 。

⑤检测器不能安装在含硫和碱性蒸汽等强腐蚀性气体的环境中 。

(3)检测器的设置

①检测器一般安装在建筑物内压缩机、泵、反应器及储槽等容易泄漏的设备及周围气体易滞留的地方 。 检测器的配置 , 提供如下情况供选择 , 但也可根据实际情况作修正 。

②易泄漏设备周围按每隔10m设置一个以上检测器 。

③在室外露天设备应在其周围及其气体容易滞留的地方设置检测器 , 其它地方按每隔20m设置一台以上检测器 。

④有加热炉等火源的生产设备及容易滞留的场所设置检测器 , 设备周围每隔20m设置一台以上检测器 。

⑤有毒性气体的灌装设备周围设置一台以上检测器 。

⑥液化石油气储槽区的出入管口及其周围安装2台以上检测器 , 同时在管道及设备和易滞留的场所安装一台以上检测器 。

【含氢|湖北锐意|仪器仪表选型原则总汇】(来源:工业过程气体监测技术)

推荐阅读

- 建设|数据赋能业务,数梦工场助力湖北省智慧应急“十四五”开局

- 货运|湖北鄂州花湖机场迎来校验首飞,系我国首座专业性货运机场

- 空管|鄂州花湖机场迎来首降,湖北空管全力保障

- 维修|思科MX800维修大屏更换调试案例 视频会议设备湖北武汉、辽宁沈阳两地同步维修

- 高泽霞|吃鱼不挑刺?湖北这所高校重大突破!

- 车场|湖北恩施首个纯4G部署“无人值守”车场正式启用!

- 平台|湖北省中小微企业诉求响应系统建成

- 公司|满意服务、十分信赖——湖北电信适老化服务助力年长客户跨越“数字鸿沟”

- 产业|湖北首届机器人创新大赛“尖板眼”多

- 人工智能|湖北力争机器人产业“换道超车”